Tính đến năm 2030, Việt Nam có gần 30 nhà máy nhiệt điện than lớn nhỏ trải dài từ Bắc vào Nam. Các nhà máy nhiệt điện than ở phía Bắc phần lớn được xây dựng với công nghệ cũ, được Trung Quốc hỗ trợ vận hành. Nguồn than chủ yếu cho các nhà máy này là than antraxit nội địa. Trong khi đó, các nhà máy nhiệt điện than ở miền Trung và miền Nam hầu hết sử dụng công nghệ hiện đại, thân thiện với môi trường vì được xây dựng gần đây, một số trong đó dùng than nhập khẩu. Tổng sản lượng than tiêu thụ cho các nhà máy nhiệt điện khoảng 50 triệu tấn/năm, dẫn tới sản lượng tro xỉ phát thải khoảng 16 triệu tấn/năm.

Khó khăn trong tiêu thụ tro xỉ

- Về chất lượng:

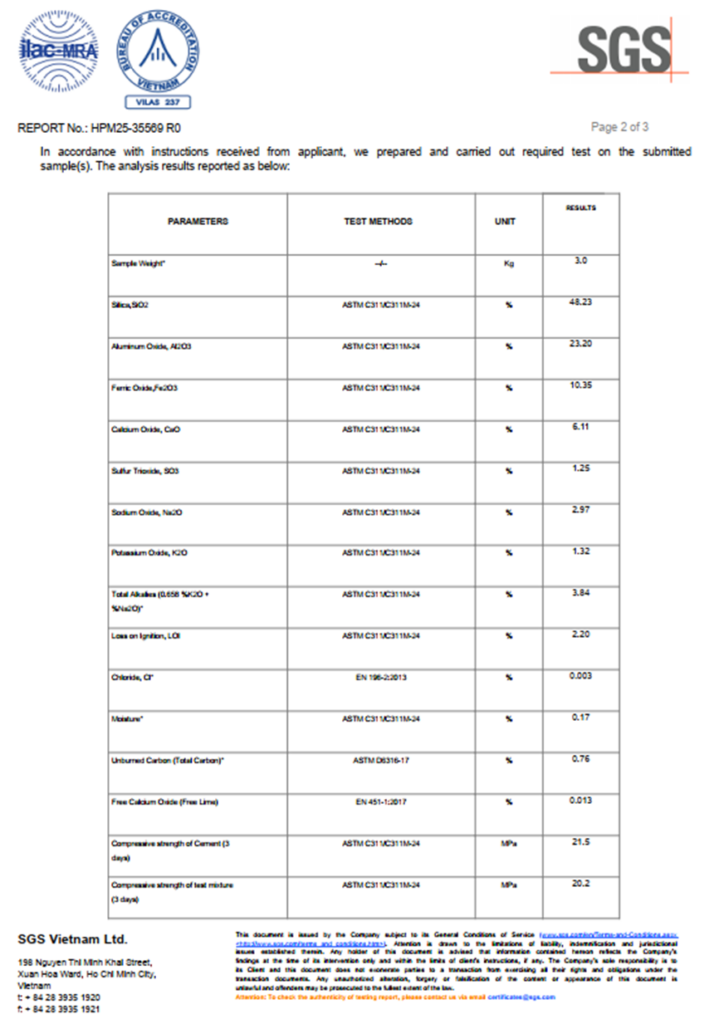

Đa số các nhà máy nhiệt điện than Việt Nam đốt than antraxit nội địa và than bitum từ Úc, Indonesia hoặc Nam Phi. Than antraxit có nhiệt lượng cao nhưng cứng, khó đốt, và hàm lượng tro trong than lên tới 20%. Vì vậy, các nhà máy nhiệt điện than sử dụng than nội địa thường được quy hoạch bãi xỉ lớn (5–10 triệu m³), sản lượng tro phát thải trung bình khoảng 1,2 triệu tấn/năm. Tro bay từ than antraxit là loại F, màu xám, mất khi nung 8–10%, độ mịn (Residue on sieve 45 micron) trung bình 25%, phù hợp với tiêu chuẩn Việt Nam (TCVN). Tuy nhiên, tro này chưa đạt chuẩn xuất khẩu theo ASTM C618 (<6% mất khi nung) và EN 450-1 (<5% mất khi nung, độ mịn <12%). Tro than antraxit được ưa chuộng trong nước nhờ màu xám tương tự xi măng, ít ảnh hưởng đến thẩm mỹ khi sản xuất xi măng hoặc bê tông. Hoạt tính với xi măng OPC ở mức vừa phải (R7: 70–75%, R28: 80–85%), do đó các trạm bê tông tại TP. HCM thường sử dụng tro dưới 20% tổng lượng chất kết dính để đảm bảo ổn định chất lượng.

Các nhà máy nhiệt điện than phía Nam (từ Khánh Hòa đến Cà Mau) phần lớn mới xây từ 5–10 năm gần đây, sử dụng công nghệ hiện đại và than bitum nhập khẩu. Than bitum mềm, dễ đốt, nhiệt lượng tốt, dẫn tới sản lượng tro bay phát thải thấp (khoảng 250.000 tấn/năm). Tro bay từ than bitum cũng là loại F, màu vàng nâu, mất khi nung chỉ 1%, độ mịn (Residue on sieve 45 micron) trung bình 25%. Tro vàng nâu có hoạt tính với xi măng tốt hơn tro xám antraxit nhưng vẫn chưa đạt chuẩn ASTM C618 và EN 450-1. Màu vàng từng là hạn chế lớn, nhưng từ 2020, với sự xuất hiện của xỉ lò cao nghiền mịn (màu trắng và cũng là phụ gia thay thế clinker và xi măng OPC), thị trường đã dần chấp nhận tro vàng hơn.

- Về sản lượng:

Nhiệt điện than chiếm 40–50% tổng công suất phát điện tại Việt Nam hiện nay. Quy trình vận hành, sản xuất điện ưu tiên theo thứ tự sau: thủy điện, năng lượng tái tạo (gió, mặt trời), điện khí hóa lỏng (LNG), sau đó mới đến nhiệt điện than do vấn đề về chi phí và môi trường. Ở miền Nam Việt Nam, có 2 mùa chính là mùa khô (từ tháng 2–8) và mùa mưa (từ tháng 9–1). Mùa mưa, thủy điện được ưu tiên vận hành, nhiệt điện than chạy công suất thấp, dẫn tới lượng tro phát thải giảm chỉ còn 30–40% so với mùa khô. Nghịch lý, Quý 3–4 lại là mùa cao điểm vật liệu xây dựng, dẫn tới lệch pha cung – cầu. Các trạm bê tông buộc phải thay đổi cấp phối, tăng tỉ lệ xi măng thay thế tro bay, gây phát thải CO₂ và tăng chi phí sản xuất. Ngược lại, mùa khô, nhiệt điện than chạy tải cao, tro bay dồi dào nhưng nhu cầu thấp, nhiều nhà máy phải hóa ẩm 30–40% tro bay chưa tiêu thụ và lưu bãi.

Giải pháp của Hoàng Sơn

Hoàng Sơn là đơn vị tiên phong trong mảng tro bay tại thị trường phía Nam. Từ năm 2015, chúng tôi đã giới thiệu tro bay Duyên Hải tại TP. HCM, đồng thời đầu tư silo và tư vấn kỹ thuật cho các trạm bê tông để chứng minh ưu điểm và tận dụng tro bay vào sản xuất. Với hơn 20 năm kinh nghiệm trong ngành vật liệu xây dựng, 10 năm trong mảng tiêu thụ và xử lý tro bay, cùng sự hỗ trợ từ chuyên gia của EPPM Europe, Hoàng Sơn đã phát triển giải pháp đảm bảo chất lượng và sản lượng ổn định cho khách hàng.

Giải pháp chất lượng – Hoàng Sơn Ultra Fine Fly Ash

- Tro bay càng mịn, hoạt tính với xi măng OPC càng cao.

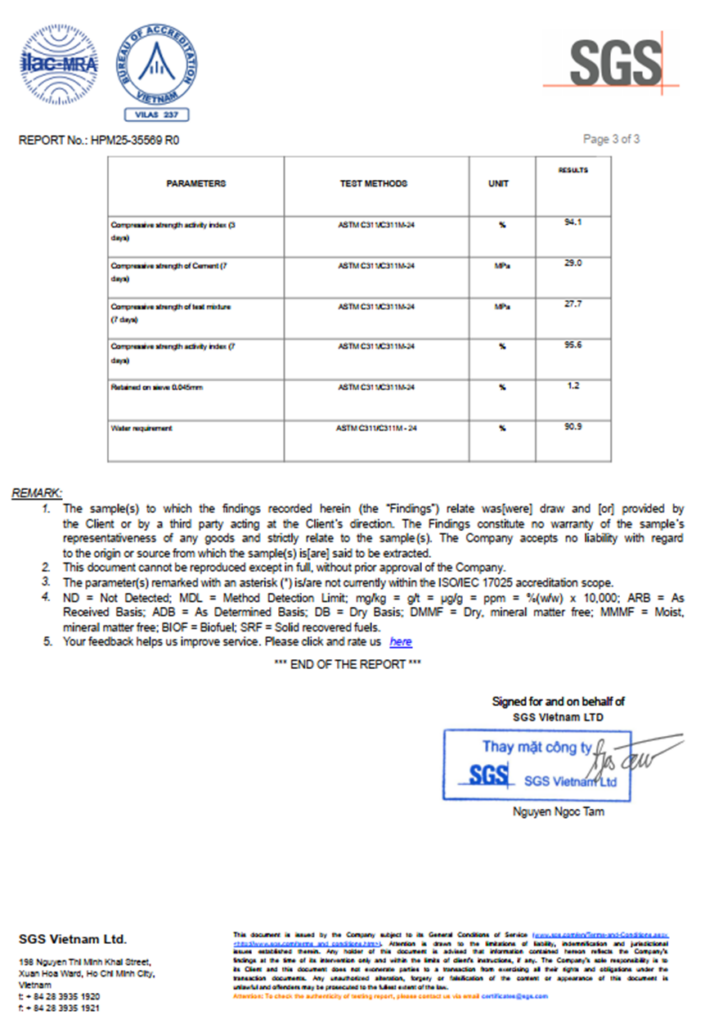

- Hoạt tính R28 > 100% theo ASTM C618, vượt chuẩn Việt Nam, Mỹ, EU.

- Cường độ sớm R3 đạt 94,1%, R7 > 95%, cải thiện đáng kể so với tro thô, dễ thi công, bê tông ít tỏa nhiệt và bền hơn.

- Cho phép tăng tỷ lệ tro bay trong tổng hàm lượng chất kết dính, giảm xi măng, giảm CO₂, tiết kiệm chi phí, mang lại lợi ích kinh tế và môi trường.

Tính chất vật lý: Tro bay siêu mịn

| Chỉ tiêu | Giá trị điển hình | Ghi chú | ASTM C618 | EN 450-1 | TCVN |

| Độ mịn Blaine (diện tích bề mặt riêng) | 8.000 – 12.000 cm²/g | Tro bay thông thường: 3.000–5.000 cm²/g | KQĐ | KQĐ | KQĐ |

| Lượng sót sàng 45 µm | < 5% (thường < 1%) | Độ mịn rất cao | ≤ 34.0 % | Category N (Thường): ≤ 40% Category S (Mịn): ≤ 12% | ≤ 25.0% |

| Khối lượng riêng (bulk density) | 800 – 1.000 kg/m³ | Tùy thuộc hàm lượng carbon và phương pháp nghiền | KQĐ | KQĐ | KQĐ |

| Mất khi nung (LOI) | < 3% (thường < 1,5%) | Hàm lượng carbon chưa cháy thấp | ≤ 6.0% | Category A: ≤ 5,0% Category B: ≤ 7,0% Category C: ≤ 9,0% | ≤ 12.0% |

| Độ ẩm | < 0,5% | Đảm bảo khả năng vận chuyển bằng khí nén | ≤ 3.0% | KQĐ | ≤ 3.0% |

| Chỉ số hoạt tính pozzolan (28 ngày) | 100% so với mẫu xi măng đối chứng | Theo ASTM C311 | ≥ 75.0% | ≥ 75.0% | ≥ 75.0% |

| Màu sắc | Xám nhạt đến xám trung bình | Phụ thuộc nguồn than và carbon | KQĐ | KQĐ | KQĐ |

Tính chất hóa học: Tro bay siêu mịn

| Thành phần | Hàm lượng (%) | Ghi chú | ASTM C618 | EN 450-1 | TCVN |

| SiO₂ (Silic oxit) | 55 – 65 | Đóng vai trò chính trong phản ứng pozzolan | |||

| Al₂O₃ (Nhôm oxit) | 25 – 30 | Tăng cường hoạt tính | (SiO₂ + Al₂O₃ + Fe₂O₃ ) ≥ 70% | (SiO₂ +Al₂O₃ +Fe₂O₃ ) ≥ 70% | (SiO₂ +Al₂O₃ +Fe₂O₃ ) ≥ 70% |

| Fe₂O₃ (Sắt oxit) | 4 – 8 | Thay đổi tùy nguồn than | |||

| CaO (Canxi oxit) | < 5 | Thấp, đặc trưng cho loại F | < 10.0 % | < 10.0 % | < 10.0 % |

| MgO | < 2 | – | KQĐ | ≤ 4,0% | KQĐ |

| SO₃ | < 2 | Theo giới hạn ASTM C618 | ≤ 5.0% | ≤ 3,0% | ≤ 3,5% |

| Na₂O + K₂O (Kiềm tổng) | < 1,5 | Giảm nguy cơ phản ứng kiềm–silic (ASR) | KQĐ | ≤ 5.0 % | ≤ 1,5% |

| LOI (mất khi nung) | < 3 | Cho thấy lượng carbon thấp | ≤ 6.0 % | Category A: ≤ 5,0% Category B: ≤ 7,0% Category C: ≤ 9,0% | ≤ 12.0 % |

Giải pháp sản lượng – Nhà máy tuyển tro bay Hoàng Sơn

• Công suất và hạ tầng của nhà máy đảm bảo nguồn cung ổn định, giảm tối đa rủi ro do thời tiết, mùa mưa, nhà máy nhiệt điện bảo trì, dừng tổ máy…

Giới thiệu về nhà máy tuyển tro bay Hoàng Sơn

• Vị trí: KCN Long Hậu, xã Cần Giuộc, tỉnh Tây Ninh, cách TP. HCM 30 phút di chuyển về phía Nam.

• Cảng: cầu cảng dài 120 m, tiếp nhận tàu lên đến 3.000 tấn.

• Hệ thống bơm: khép kín, không tiếp xúc môi trường, không bị ảnh hưởng bởi thời tiết.

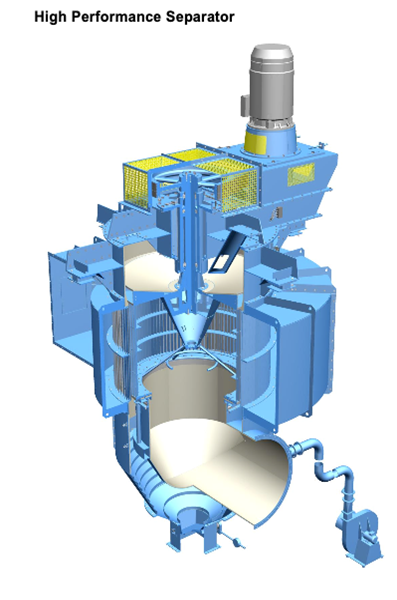

- Thiết kế và thiết bị: Christian Pffier (Đức)

- Hệ thống gầu nâng: Beumer (Đức), Telescope xả xe bồn: Ibau (Đức)

- Nhà thầu kết cấu thép: Đại Dũng III.

- Công suất: 900.000 tấn/năm.

- Silo thành phẩm: 12.000 tấn (GĐ1: 4.000 tấn, GĐ2: 8.000 tấn).

- Chứng chỉ: ISO, nhà máy xanh.

- Nhân sự được đào tạo chuyên sâu từ EPPM Europe.